一、封装演进与CSP

芯片封装是半导体产业中的一个重要环节,它是芯片与外界信号互连的通道,同时对裸芯片起到固定、密封、散热、保护等多种功能。

在封装演进的历程中,经历了以Leadframe引线框架为载体的插装和贴装时代,提供低成本和高可靠性的封装解决方案,但引脚仅能排列在芯片四周,无法有效提高I/O数量。随着芯片性能提升的需求,90年代进入面阵列封装时代。起初有Leadframe为载体的QFN,缩小封装所占面积。但真正意义的面阵列封装,是以基板为载体的BGA和CSP封装,它们真正实现了底部阵列出表贴引脚,大大提高了IO密度,缩短互连路径,外部引出IO数量提升到上百,甚至数千。

近20年以来,以FC面阵列封装为起步,以2.5D/3D多芯片异构集成为代表的先进封装踏入历史舞台。其中CSP封装依然扮演了重要角色。

二、CSP封装的概念

CSP封装(Chip Scale Package)指芯片级封装,其封装尺寸和芯片核心尺寸基本相同,一般芯片面积与封装面积的比例约在1:1.2以内,凡是符合这一标准的封装都可以称之为CSP。

CSP封装,最早大规模应用在手机等消费类电子产品。这些产品向多功能低功耗演进,同时需要满足客户更轻薄短小的体验需求,要求芯片封装高度集成化。CSP封装正是顺应这类需求,从BGA转变而来。

三、CSP封装的分类及典型应用

按照封装物理架构以及连接方式,CSP封装可以分为WBCSP和FCCSP两个大类。WBCSP封装中,有用于指纹芯片的LGA封装,用于DDR芯片的BOC封装,以及用于存储器多芯片堆叠的封装,等等。FCCSP封装中,除了单芯片封装,也有用于存储器的MCM多芯片模组,用于射频模组的SiP,集成天线的AiP封装,等等。

WBCSP相对更成熟,以稳定的封装品质和较低的成本,成为多种芯片封装的优先选择。但,从封装技术的进步来看,高阶产品会越来越多选择FC的模式,因为在扩充IO数量、提升电性能、降低封装厚度、提升散热效率方面,FCCSP有着显著优势。

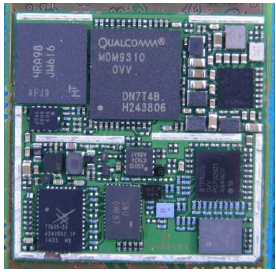

CSP封装,广泛应用于存储器、AP应用处理器、射频模块等多个领域,涉及的系统产品包括智能手机、电视机、视屏监控器、汽车,等等。FCCSP封装结构中,也有多芯片堆叠的POP封装,例如下图所示,可以说是先进CSP封装的代表了。上层封装,四层LPDDR存储芯片堆叠,打线连接到CSP基板。下层封装,处理器或控制芯片倒装连接到CSP基板。最后将两个封装堆叠,用锡柱连接起来。

四、CSP基板的技术趋势

CSP基板做为CSP封装的重要载体,承载着信号互连、机械支撑、以及底部散热的功能。

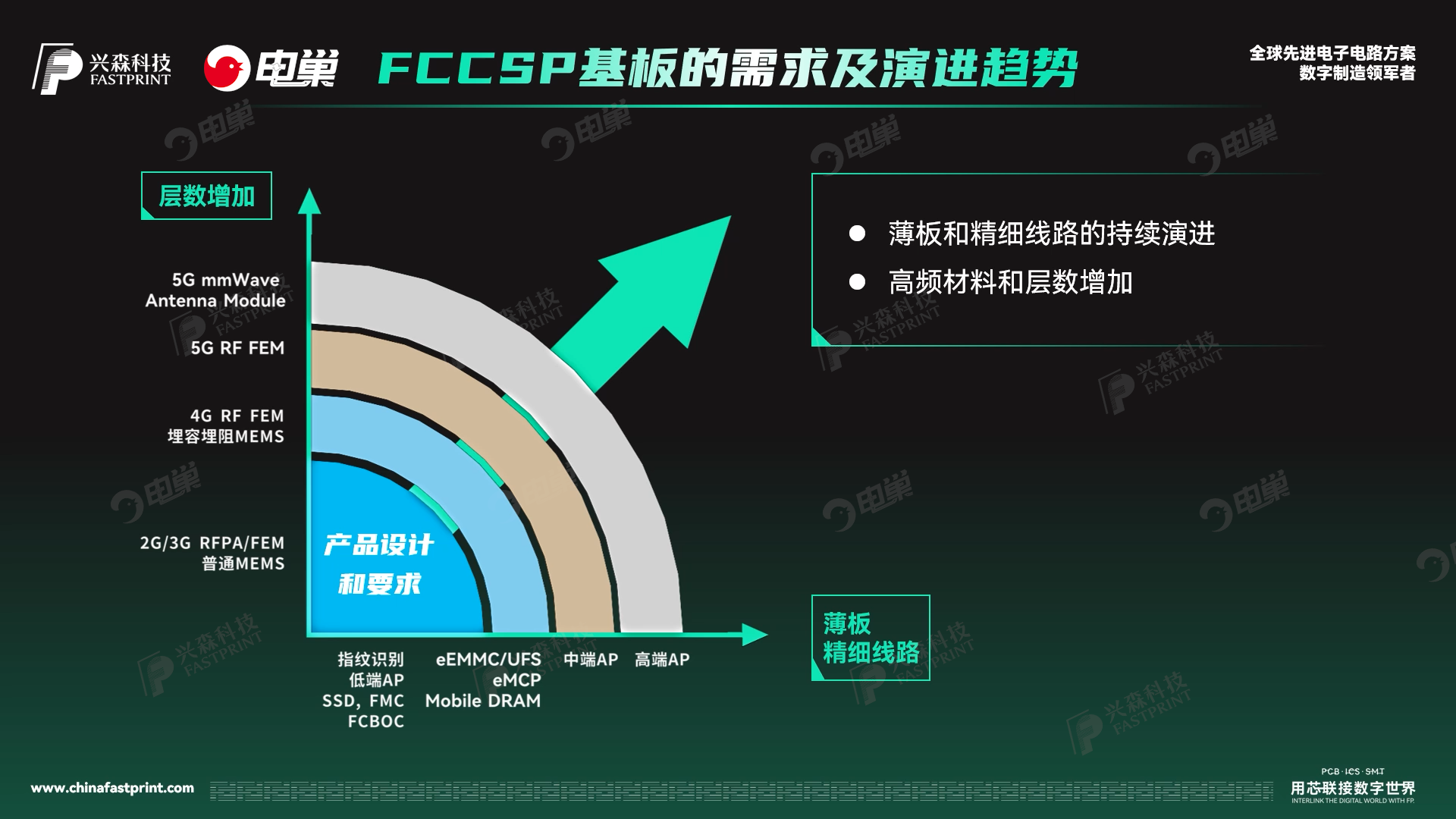

对应前文所述的CSP封装主流应用领域,CSP基板有两个主流演进方向。其中存储器和应用处理器,为支持更多的IO接口同时缩小封装尺寸,FCCSP基板需要持续减薄同时增加线路密度,这样需求更薄的基板和更精细的线路制程。射频模组,为获取更好的信号和集成性能,基板层数持续提升,同时高频材料的应用越来越广泛。

五、CSP基板关键工艺挑战

概括起来,CSP基板有四大关键工艺挑战:超薄、精细线路、多层数,同时需要自动化生产来保障其质量稳定性。除此之外,微孔、高频高速高稳定的板材、多种表面处理、阻焊,也是CSP基板的关键技术。

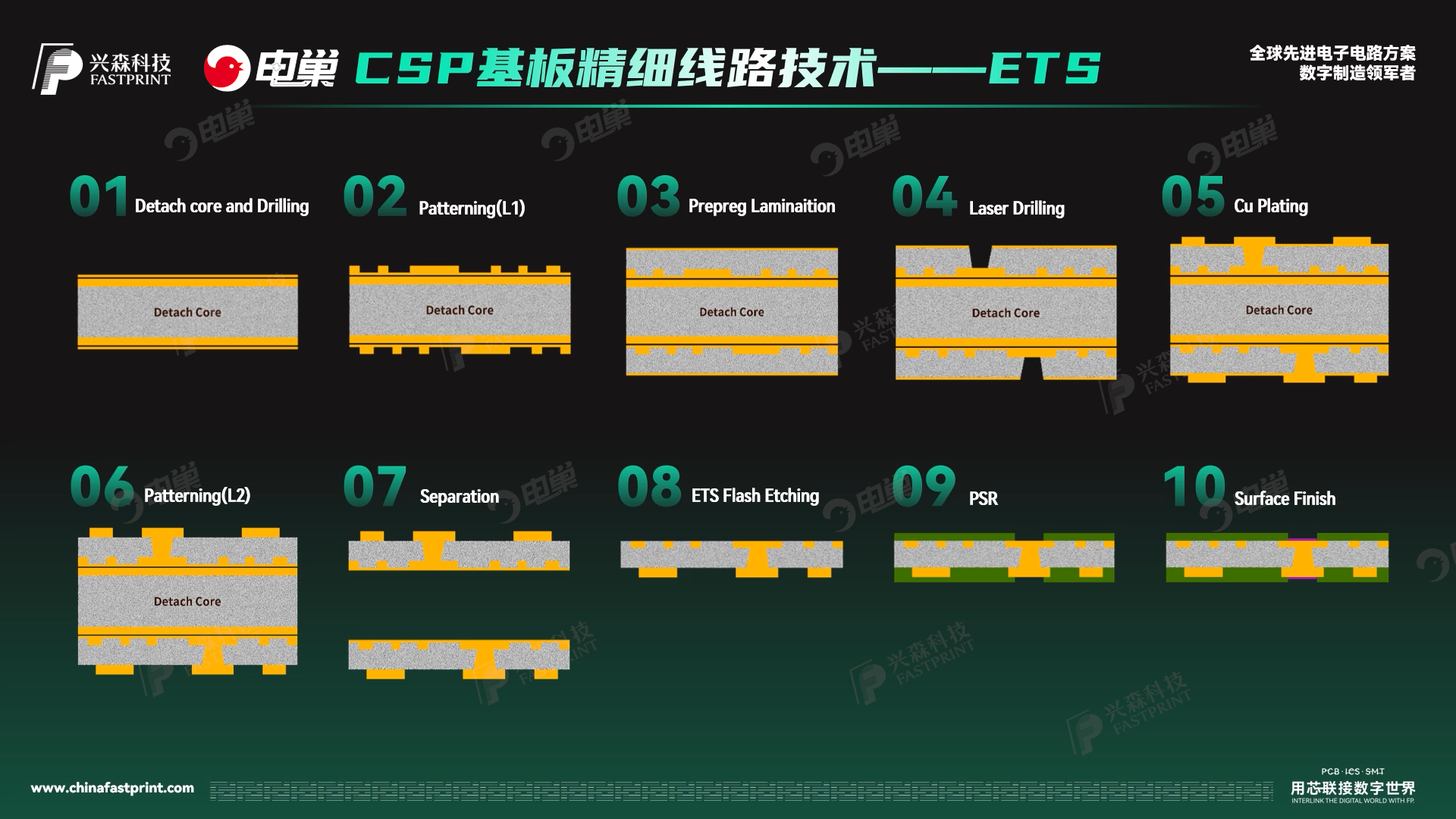

·精细线路制程:CSP基板精细线路的实现路径,主要包括Tenting-减成法、MSAP-改良半加成法、ETS-埋线路三种制程。这三种制程的可实现的线路精细度不同,同时由于复杂度不同带来的成本不同。其中,ETS属于Coreless无芯基板制程,但制作的线路最精细。

·超薄板:超薄板是存储芯片、可穿戴产品的重要需求。对于无芯基板,如图5,制造过程中会使用一种叫Detach Core的支撑层材料,以实现超薄、细线路板的制作。

·多层:CSP基板2-4层就能满足大多数要求,但是射频模块等产品高频信号、高集成,对基板层数也有更高要求,甚至到10L以上。这在芯板很薄的前提下,挑战很大。

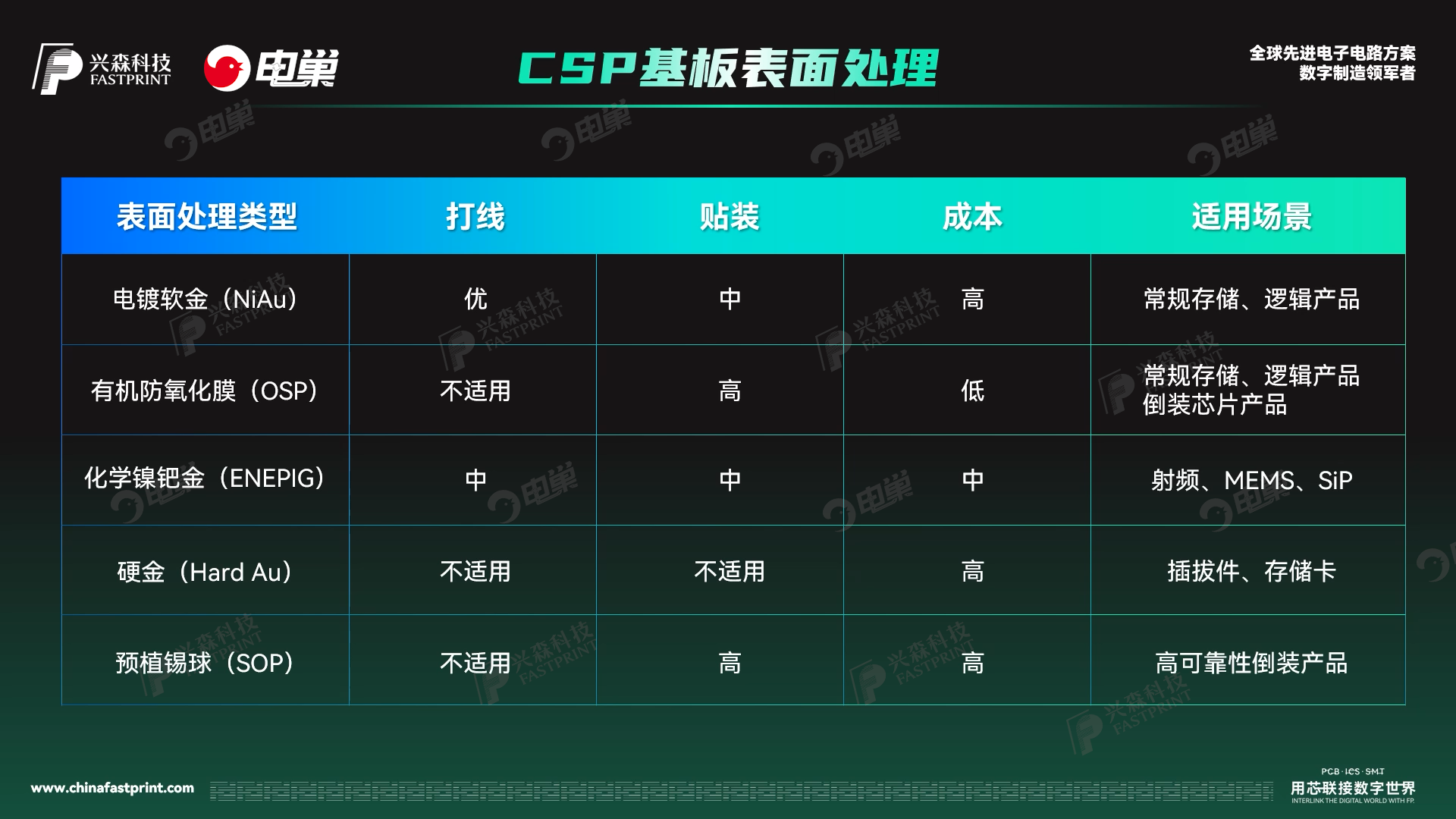

·多种表面处理:应对CSP封装芯片不同的应用场景,有不同的表面处理要求,如下表所示。

·自动化:上述薄板精细线路和多层都是CSP封装基板的关键技术挑战,唯有高度自动化的产线,才能实现稳定高效的连续生产,保障产品高品质和快速交付。

六、总结

CSP封装是芯片封装发展历程中的一个重要形式,由于其封装轻薄短小,制造相对成熟、成本相对低,功耗相对小的几个优势,为电子产品的小型化多功能化提供有力支持。2000年后,在AP、存储、射频、感应器等多领域,CSP封装变得越来越普及,封装结构越来越复杂,共同推动先进封装进步。

作为CSP封装的主要载体——CSP基板,也相应地向 超薄、精细线路、多层、自动化方向演进,不断迎接更大挑战。

- 还没有人评论,欢迎说说您的想法!