PCB工艺

PCB (Printed Circuit Board):

即印制电路板,是电子元器件的支撑体和电气连接的载体,PCB工艺性直接影响产品质量和可靠性。

PCB组成:

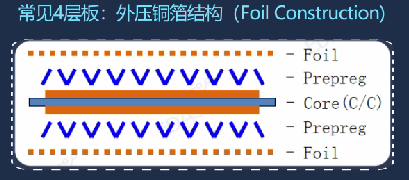

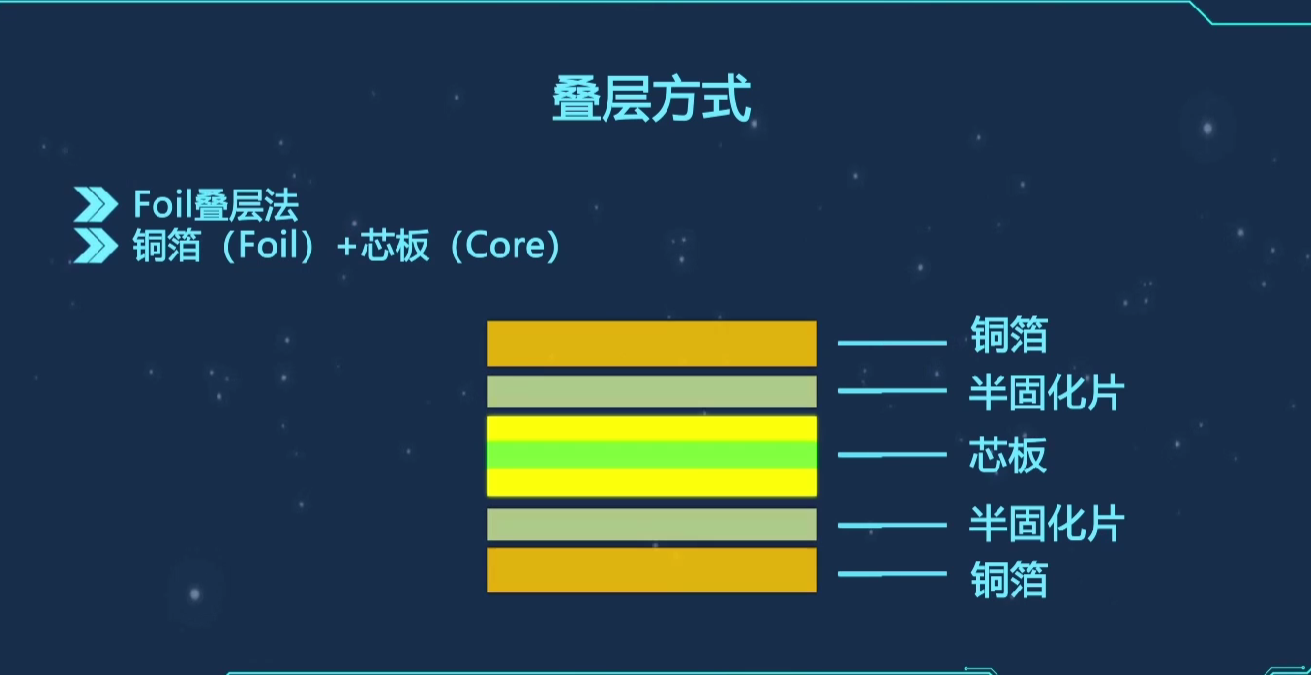

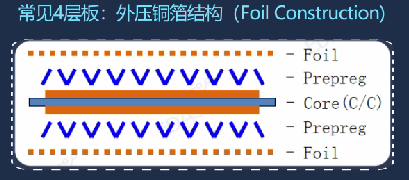

多层PCB主要由铜箔、半固化片、芯板组成。

铜箔分为两类: 压延铜(RA) (适用于柔性板) 电镀铜 (ED)(常用于刚性板 )。

OZ是重量单位,1 0Z铜箔厚度为1.38mil或35um,多层板的外层铜箔最常用1/2OZ铜箔。

半固化片 (Prepreg) : 由玻璃纤维布和树脂组成,树脂呈半固化状态,称B-Stage。

按玻璃布分类: 1080,2116,7628 等。

酚醛树脂(Phenolic Resin)、环氧树脂(Epoxy Resin)、聚亚硫胺树脂(Polyimide Resin ,PI)双顺丁烯二酸硫亚胺/三氮井树脂。

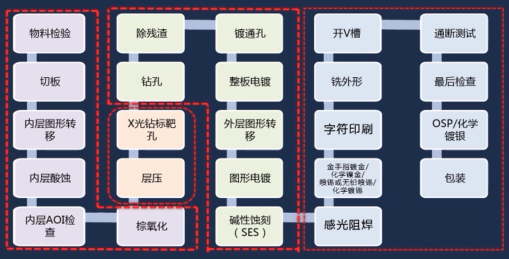

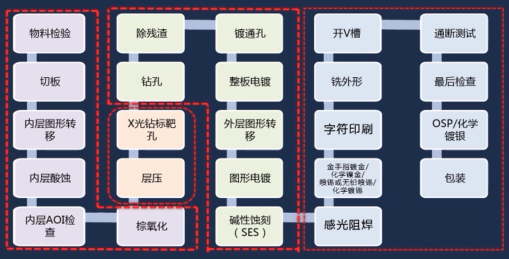

刚性PCB制作工艺流程刚性多层PCB制作流程可简单分为四个阶段:

内层板制作一-叠层/层压一钻孔/电镀/外层线路制作一-阻焊/表面处理。

阶段一: 内层板制作:

阶段一: 内层板制作:

内层线路 (图像转移) 作用及原理: 利用UV光照射,在曝光区域的干膜 ( Dry film )发生交联反应而固化,未曝光部分则未发生反应可溶于稀碱,利用二者在同种溶液中的不同溶解性能来将底片上设计的图形转移到基板上,即图像转移。

常见问题:蚀刻不净,蚀刻过度,开路,短路。

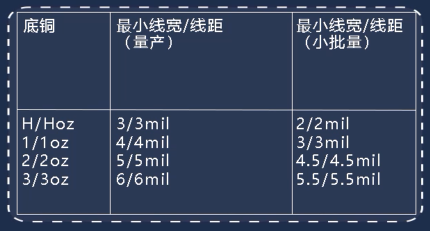

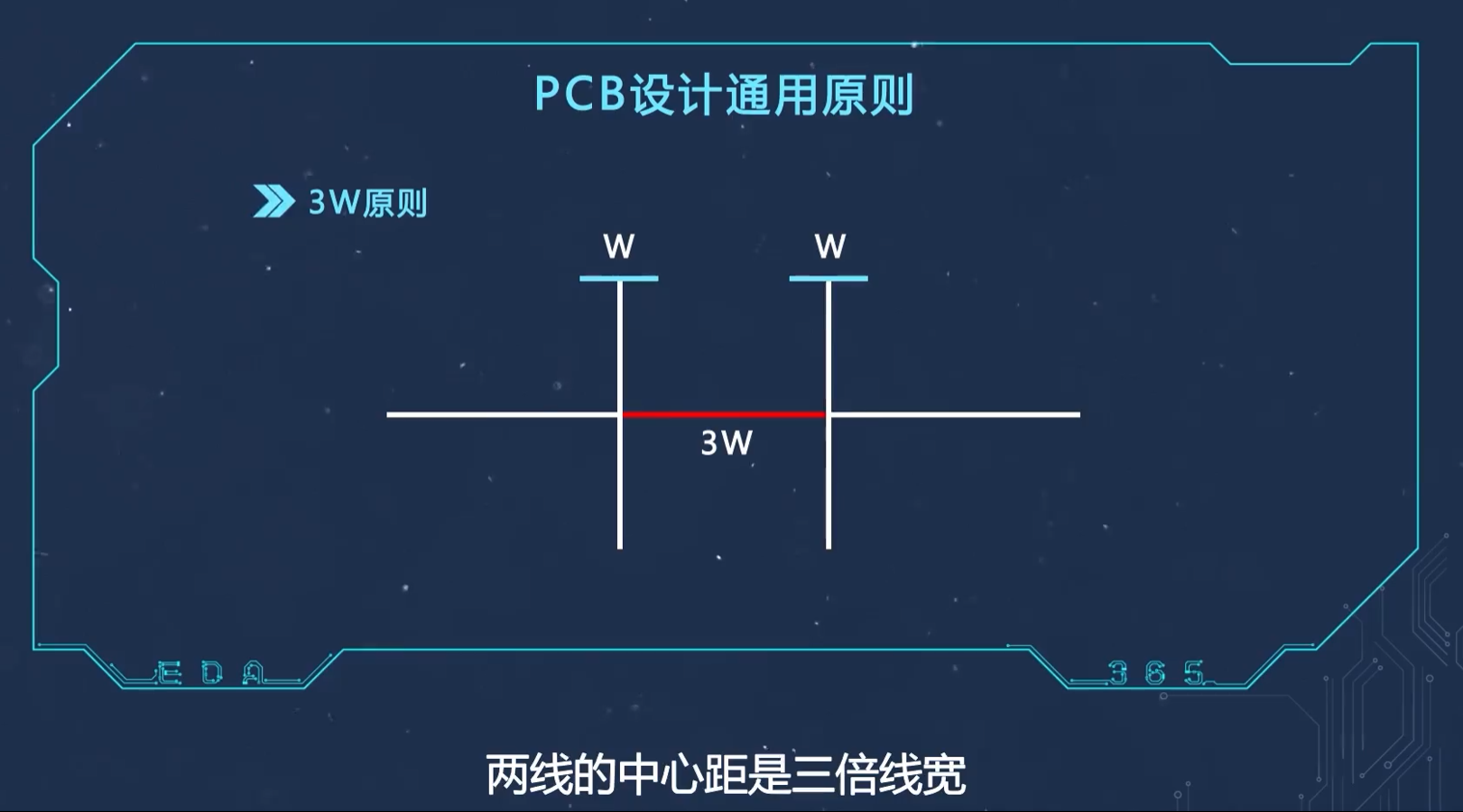

设计要求:要考虑布线的最小线宽、间距及布线的均匀性: 线宽太小,膜的附着力不足,造成线路开路,线间距过小而夹膜,膜无法褪尽使线路短路。

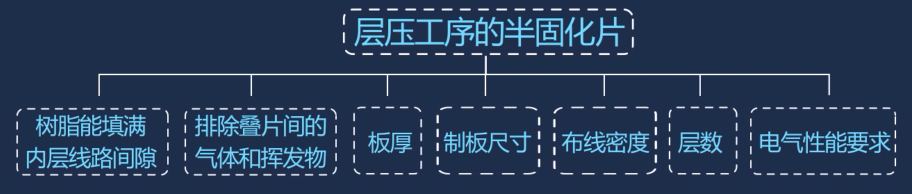

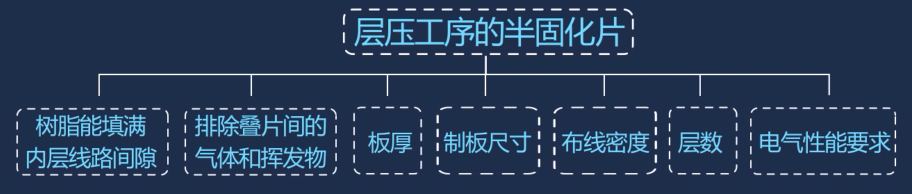

阶段二: 叠层/层压工艺

叠板: 多层板的各层对位要保证各层线路不会因错位而导致开路或短路层压: 是利用高温高压后半固化片受热固化,将一块或多块内层蚀刻后的制板(经黑氧化处理) 以及铜粘合成一块多层板,这种粘合是通过界面上大分子之间的相互扩散,渗透及交联实现的。

层压工序主要的缺陷:

PCB叠层的不对称性导致板曲、板翘。

树脂含量低,凝胶时间长,流动性大导致显露玻璃布织纹。

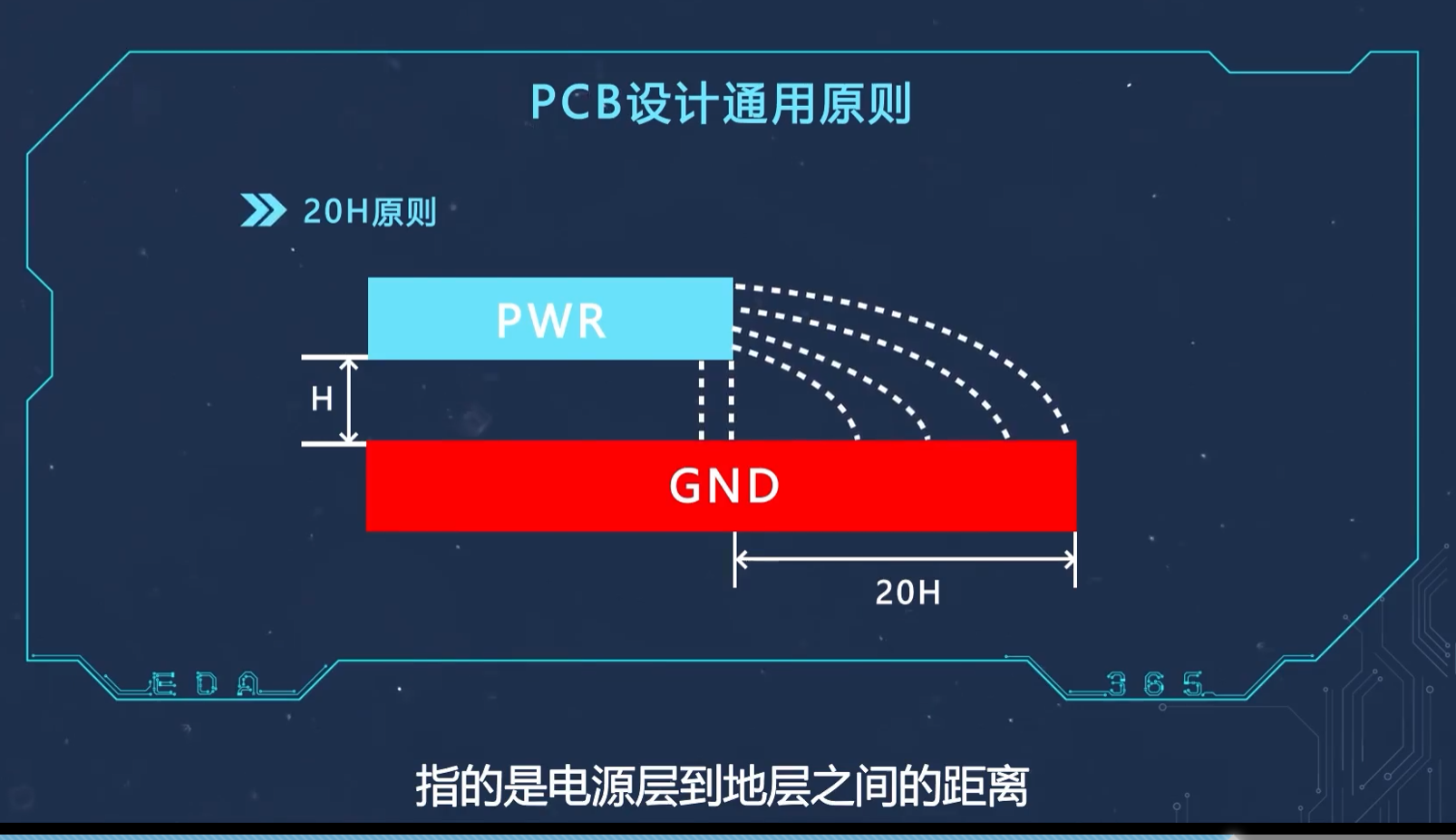

层压首先要满足叠层对称性。因单板在层压过程中受压力和温度影响,在层压完成后板内还有应力存在。若层压的板子两面结构不对称,则两面的应力不同、造成向某一面弯曲。

在同一层,要确保铺铜均匀性。若布铜分布不均,会造成各点的树脂流动速度不同这样布铜少的区域厚度略薄、而布铜多区域厚度就会稍厚。

阶段三: 钻孔/电镀/外层线路制作

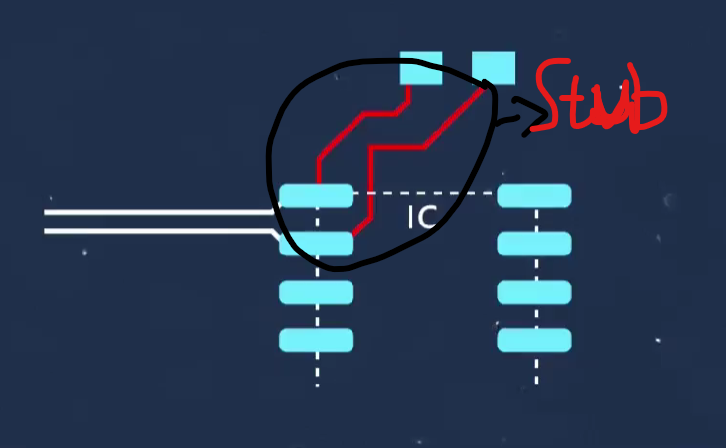

PCB过孔按是否电镀可以分为: 金属化孔和非金属化,金属化孔,即PTH,主要用于焊接孔、信号过孔、螺钉接地等,非金属化孔,即NPTH-多用于定位孔。

按工艺制程分为: 盲孔、埋孔、通孔。

盲孔: 从印制板内仅延展到一个表层的导通孔。埋孔: 没有延伸到印制板表面的一种导通孔通孔: 从印制板的一个表层延展到另一个表层的导通孔。

孔的设计要关注最小孔径、孔径公差、孔间距等比如: 孔间距过近,导致孔壁过薄,钻第二个孔时,钻咀受力和散热不均,就出现断钻咀PCBL崩不美观或漏钻孔等。

沉铜:沉铜也叫化学铜,钻孔后的PCB板在沉铜内发生氧化还原反应,形成铜层从而对孔金属化 (PTH),使原来绝缘的基材表面沉积上铜,达到层间电性相通。

全板电镀铜(Panel-plating): 又叫一次铜,板电板镀,保护沉铜,通过电镀使将板面孔内铜加厚到5-8um,防止在图形电镀前孔内薄铜被氧化、微蚀掉而漏基材。

外层图形电镀(二次铜):将孔和线路铜层加镀到一定厚度(20-25um),满足PCB板成品铜厚要求。

外层蚀刻的作用: 是将露铜的铜面蚀刻掉,被锡覆盖的铜面被保留。

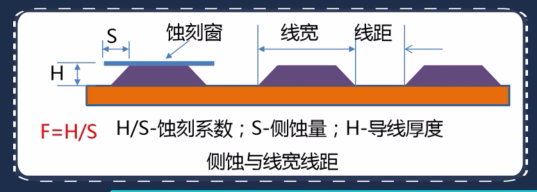

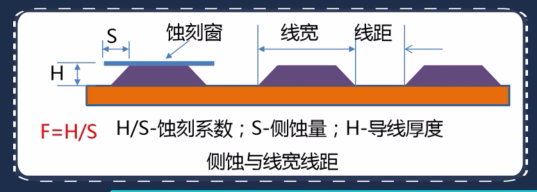

蚀刻因子的表述: 除了正面向下的溶蚀 (Downcut) 外,蚀液也会攻击线路两侧无保护的腰面,即侧蚀(F=H/S),蚀刻系数越大、侧蚀越小。 F是蚀刻品质的一种指标 (Etch Factor)。

图形补偿:在设计光绘底片前,根据蚀刻系数和蚀刻深度,计算出侧蚀刻量对底片的数值加以修正以补偿。

侧蚀量与垂直蚀刻的深度成正比,铜箔越厚、侧蚀量越大。

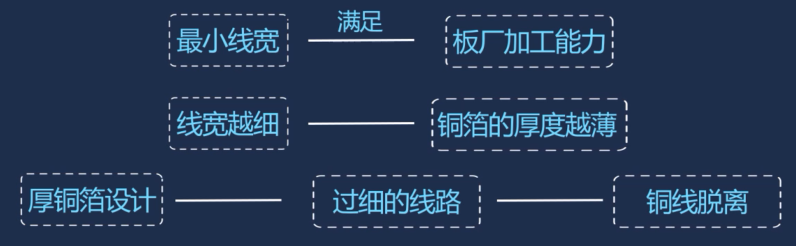

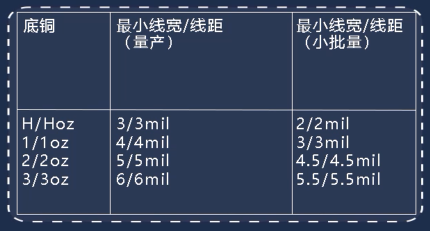

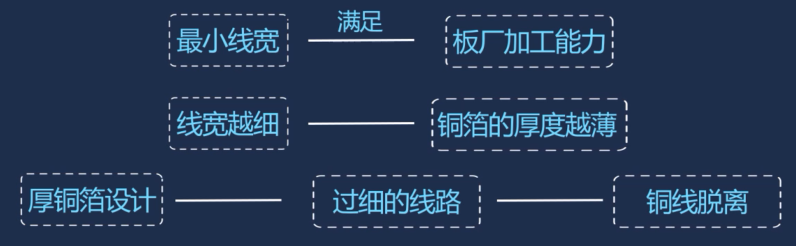

PCB线路设计时,最小线宽线距须满足板厂基于底铜厚度的加工能力。线宽越细铜箔厚度应越薄,用厚铜设计过细的线路,会造成线路蚀刻过度而铜线脱落。

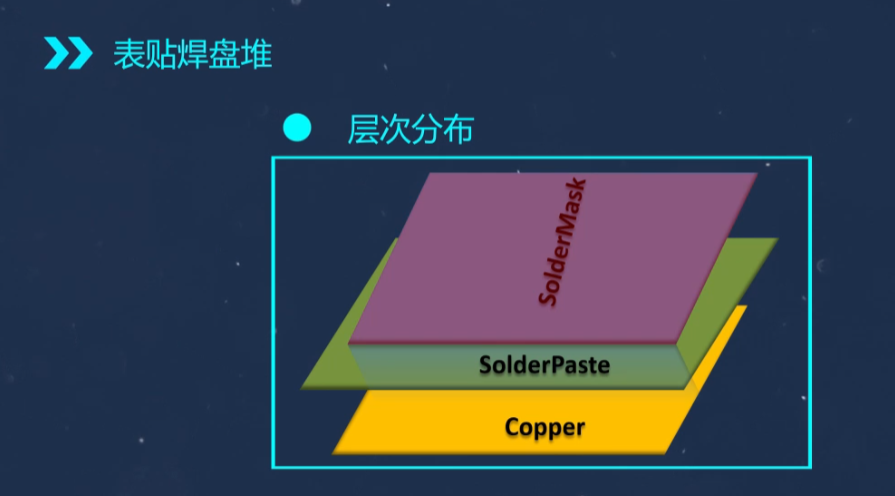

阶段四: 阻焊/表面处理工艺

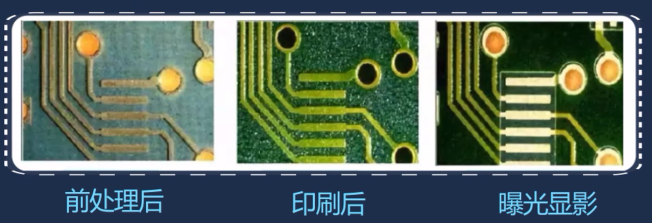

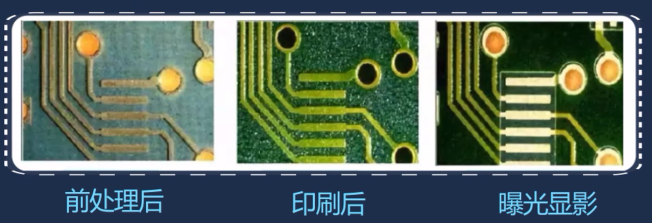

阻焊:也叫防焊、绿油,通过丝网印刷或涂覆方式、曝光显影,将油墨转移到线路板上。

阻焊膜三个作用:防止焊接时短路;保护单板防止湿气、酸碱等侵蚀线路,线路间的绝缘作用。

阻焊设计要求:要保持一定的阻焊桥宽度、阻焊开窗与走线间距要求,避免阻焊偏位导致露铜或阻焊上焊盘。

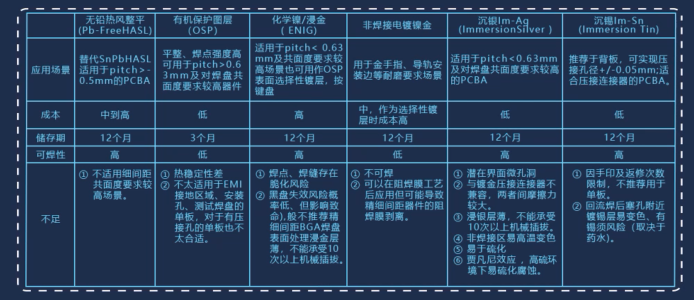

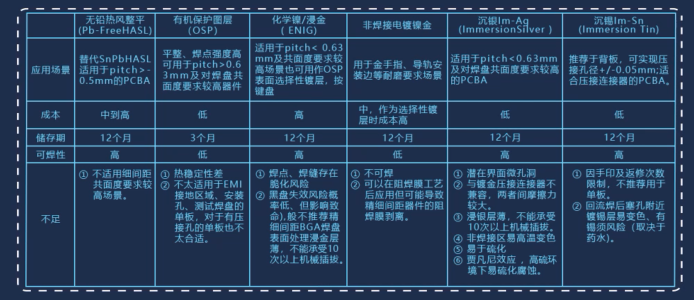

表面处理:目的是保护良好的可焊性或电性能,因铜在空气中易氧化。

常见的表面处理有:喷锡、沉金、OSP、沉锡、沉银、镍鈀金。电硬金、电金手指等。

丝印字符: 将所需的文字,商标或零件符号,以网板印刷的方式印在板面上,再以紫外线照射的方式曝光在板面上。

阶段一: 内层板制作:

阶段一: 内层板制作: